Onmiddellijk antwoord: de juiste afsluitklep kiezen De meest kritische factor bij afsluitklep ...

LEES MEER

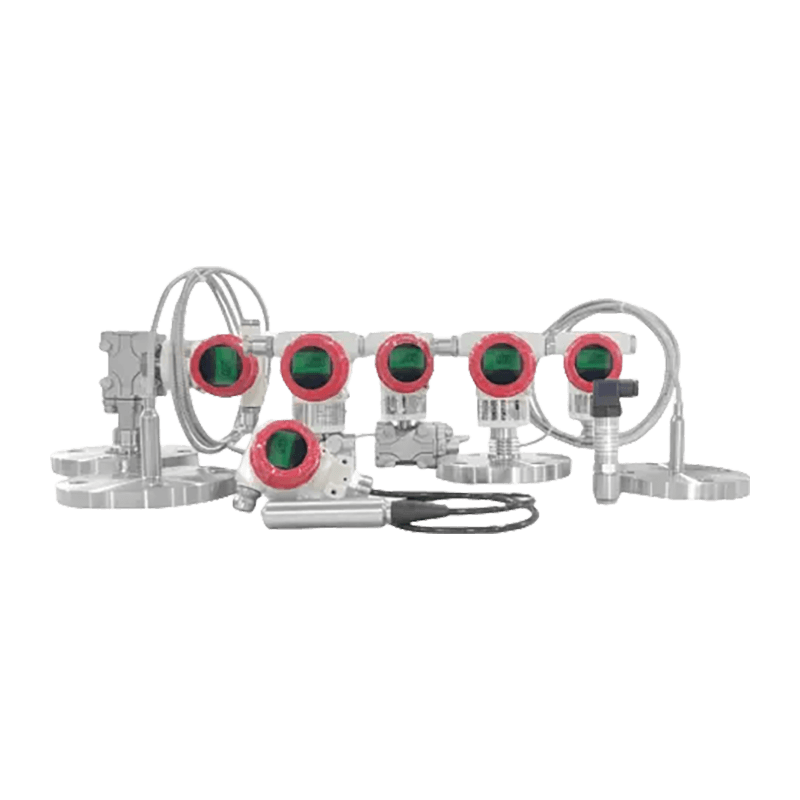

Drukinstrumenten Leveranciers

-

De FvLuoky FDP3000 monokristallijne silicium slimme zender maakt gebruik van geïmporteerde chips en geavanceerde verpakkingstechnologie om stabiel

-

De FvLuoky FDP2000 compacte diffusie-siliciumdruktransmitter maakt gebruik van geïmporteerde chips en geavanceerde verpakkingstechnologie, waardoo

Het assortiment drukinstrumenten van FvLuoky omvat slimme zenders en Hirschmann-druktransmitters, ontworpen om te voldoen aan uiteenlopende eisen, van routinematige monitoring tot complexe toepassingen. Met geavanceerde sensortechnologie en robuuste constructie leveren deze instrumenten betrouwbare en nauwkeurige metingen, zelfs onder hoge druk, trillingen of corrosieve omstandigheden. Onze drukinstrumenten worden op grote schaal toegepast in de petrochemische, mijnbouw-, waterzuiverings- en mechanische productie-industrie en ondersteunen realtime monitoring en efficiënte procescontrole. Of het nu gaat om geautomatiseerde systemen of op maat gemaakte engineeringprojecten, FvLuoky-drukinstrumenten onderscheiden zich als een betrouwbare keuze wat betreft prestaties en duurzaamheid.

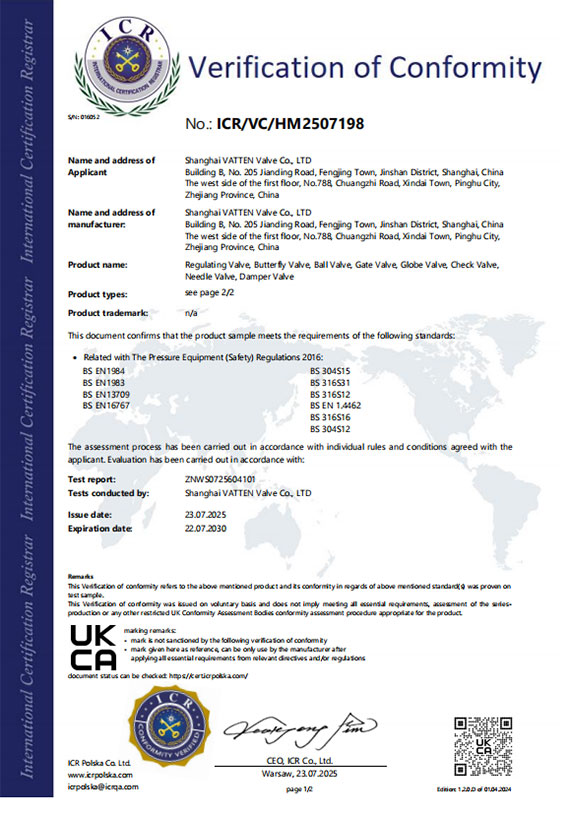

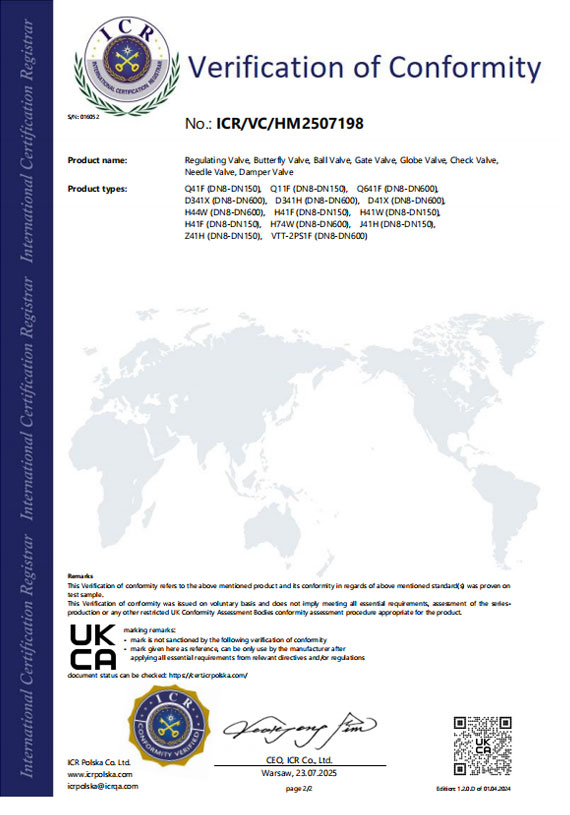

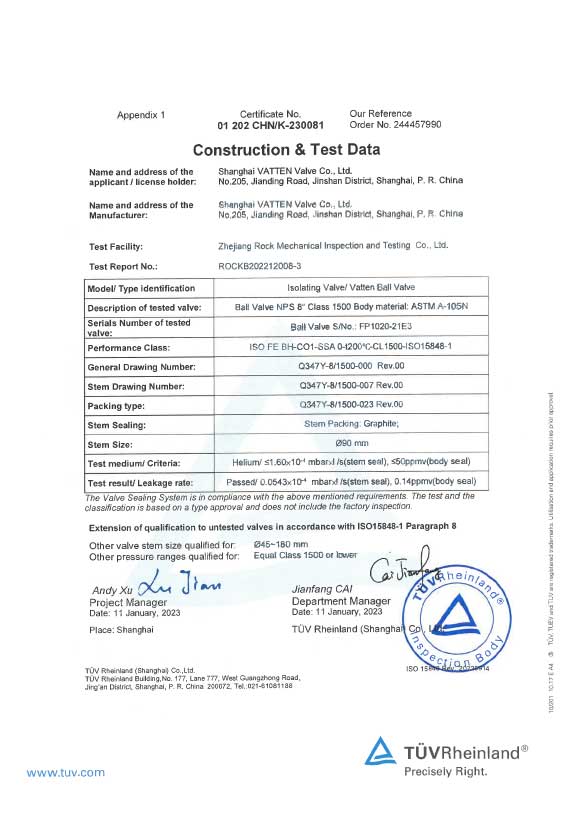

Vatten Valve Group, een wereldwijd gerenommeerde industriële automatiseringskleponderneming afkomstig uit Saarlen, Duitsland, is gespecialiseerd in onderzoek, ontwikkeling en productie van kernproducten zoals automatische kogelkranen, vlinderkleppen en regelkleppen. Door gebruik te maken van onze uitzonderlijke technologische expertise, leveren we innovatieve klepoplossingen en professionele technische ondersteuning aan cruciale industrieën, waaronder de energie-, chemische, waterzuiverings-, farmaceutische en voedselverwerking.

Als Drukinstrumenten Leveranciers En Drukinstrumenten Fabriek, De groep beschikt over vier ultramoderne productievestigingen op strategische locaties in Shanghai, Tianjin, Lishui en Jiaxing, China. Om internationale markten beter te kunnen bedienen, hebben we vestigingen geopend op belangrijke strategische locaties, waaronder het Verenigd Koninkrijk, Turkije, Wit-Rusland, Saoedi-Arabië en Indonesië. De opening van ons kantoor in Indonesië versterkt onze dienstverlening in de Zuidoost-Aziatische markt aanzienlijk en garandeert tijdige en efficiënte technische ondersteuning en service voor lokale partners en klanten.

Geworteld in de Duitse traditie van precisieproductie, blijft Vatten Valve zich richten op automatische regelkleppen en houdt zich daarbij strikt aan internationale kwaliteitsnormen. Voorzien Aangepast Drukinstrumenten. Wij zetten ons in voor continue innovatie en bieden onze klanten producten met superieure prestaties, professionele technische ondersteuning en complete oplossingen voor vloeistofregeling, waarmee zij complexe industriële uitdagingen op het gebied van vloeistofregeling kunnen aanpakken.

-

-

Afvoerkleppen onderaan zijn stroomregelapparaten die op het laagste punt van een vat, tank of trechter zi...

LEES MEER -

EEN vlinderklep is een kwartslag roterende klep die de vloeistofstroom regelt door een cirkelvormige sc...

LEES MEER -

Begrijpen hoe vlinderkleppen worden gecombineerd in moderne leidingsystemen Combineren vlinderkleppen zijn ...

LEES MEER -

Inzicht in elektrische schuifafsluiters in industriële systemen Elektrische schuifafsluiters worden veel geb...

LEES MEER

Nauwkeurigheidsoverwegingen voor Drukzenders

Druktransmitters zijn zeer gevoelige instrumenten waarvan de nauwkeurigheid afhangt van het sensortype, de installatieomstandigheden en omgevingsfactoren. Capacitieve en piëzoresistieve sensoren bieden een hoge nauwkeurigheid, maar vereisen mogelijk temperatuurcompensatie om drift te voorkomen. Regelmatige nulpunt- en spankalibratie zorgt voor consistente metingen. In hogedruktoepassingen, differentieel druktransmitters worden vaak gebruikt en de installatie ervan moet dode volumes minimaliseren en pulsatie-effecten vermijden die fouten kunnen veroorzaken.

Materiaalkeuze voor drukinstrumenten in corrosieve omgevingen

Druk instrumenten blootgesteld aan corrosieve of agressieve media vereisen een zorgvuldige materiaalkeuze. Roestvast staal wordt vaak gebruikt voor bevochtigde onderdelen vanwege de corrosieweerstand en mechanische sterkte. In zeer zure of bijtende omgevingen kan Hastelloy of titanium worden gebruikt om erosie te voorkomen en de betrouwbaarheid op lange termijn te behouden. Afdichtingen, membranen en isolatiemembranen moeten ook compatibel zijn met de procesvloeistof om een goede werking te garanderen en lekkage of voortijdig falen te voorkomen.

Impact van de installatielocatie op de nauwkeurigheid van de drukmeting

De locatie en oriëntatie van druk instrumenten meetnauwkeurigheid beïnvloeden. Het plaatsen van zenders op punten met een stabiele laminaire stroming vermindert bijvoorbeeld dynamische drukschommelingen. Het vermijden van gebieden met veel trillingen voorkomt sensorvermoeidheid en signaalruis. Bovendien moeten bij het meten van het drukverschil impulsleidingen van gelijke lengte worden gebruikt om meetfouten veroorzaakt door temperatuurgradiënten of vloeistofkolomverschillen tot een minimum te beperken. Een juiste installatie vergemakkelijkt ook de toegang voor onderhoud zonder de procesactiviteiten te onderbreken.

Vergelijkende tabel: meter versus absolute versus differentiële druktransmitters

Verschillende druktransmitters zijn geschikt voor specifieke toepassingen op basis van het gemeten type druk. De onderstaande tabel belicht de belangrijkste verschillen:

| Typ | Meetprincipe | Typische toepassingen | Voordelen |

| Maat | Meet de druk ten opzichte van de atmosferische druk | Tanks, pijpleidingen, HVAC-systemen | Eenvoudig, kosteneffectief |

| Absoluut | Meet de druk ten opzichte van het vacuüm | Vacuümsystemen, barometrische monitoring | Stabiele referentie, immuun voor atmosferische veranderingen |

| Differentieel | Meet het drukverschil tussen twee punten | Filterbewaking, debietmeting | Essentieel voor debiet- en niveauregeling |

Signaaloverdracht en ruisonderdrukking bij druktransmitters

Druktransmitters zetten mechanische druk vaak om in gestandaardiseerde elektrische signalen zoals 4–20 mA, 0–10 V, of digitale communicatieprotocollen zoals HART en Modbus. Ruis in signaallijnen kan onnauwkeurige metingen veroorzaken, vooral bij installaties over lange afstanden. Afgeschermde, getwiste kabels, goede aarding en signaalconditioneringscircuits zijn effectief in het verminderen van elektrische interferentie. Voor hoogfrequente pulserende processen kunnen dempingselementen worden toegevoegd om het druksignaal te stabiliseren zonder de nauwkeurigheid te beïnvloeden.

Preventieve onderhoudspraktijken voor drukinstrumenten

Regelmatig preventief onderhoud zorgt ervoor dat drukinstrumenten gedurende hun hele levensduur betrouwbaar functioneren. Aanbevolen werkwijzen zijn onder meer het controleren op sensordrift, het inspecteren van membranen of bourdonbuizen, het reinigen van impulsleidingen en het verifiëren van de kalibratie aan de hand van bekende normen. Lektests en controles op mechanische spanning veroorzaakt door trillingen of temperatuurcycli helpen plotselinge defecten te voorkomen. Documentatie van onderhoudsactiviteiten maakt traceerbaarheid mogelijk en helpt bij het optimaliseren van toekomstige kalibratie-intervallen.

- Inspecteer en reinig de impulsleidingen om verstopping of vochtretentie te voorkomen.

- Controleer de elektrische aansluitingen en isolatie op een stabiele signaaloverdracht.

- Test periodiek nul en bereik om sensordrift te detecteren.

- Controleer op mechanische slijtage of vervorming van membranen en flenzen.

Overwegingen bij hoge temperaturen en hoge druk

Drukinstrumenten die worden blootgesteld aan extreme temperaturen of druk vereisen een gespecialiseerde constructie. Omgevingen met hoge temperaturen kunnen keramische of roestvrijstalen sensoren met thermisch gecompenseerde elektronica vereisen om de nauwkeurigheid te behouden. Hogedruktoepassingen vereisen robuuste membranen of zuigermechanismen die mechanische belasting kunnen weerstaan. Het selecteren van de juiste afdichtingsmaterialen, zoals PTFE of metalen pakkingen, zorgt voor een betrouwbare werking zonder lekken of degradatie in de loop van de tijd.

Digitale druktransmitters en slimme monitoring

Slimme druktransmitters met digitale communicatiemogelijkheden maken bewaking, configuratie en diagnostiek op afstand mogelijk. Deze apparaten bieden realtime drukmetingen, gezondheidsstatus en historische trends, waardoor voorspellend onderhoud mogelijk is en ongeplande downtime wordt geminimaliseerd. Integratie met SCADA- of DCS-systemen maakt gecentraliseerde controle en verbeterde procesoptimalisatie mogelijk. Functies zoals ingebouwde temperatuurcompensatie en zelfdiagnose verbeteren de nauwkeurigheid en betrouwbaarheid in complexe industriële omgevingen.