Een uitgebreide, praktische gids

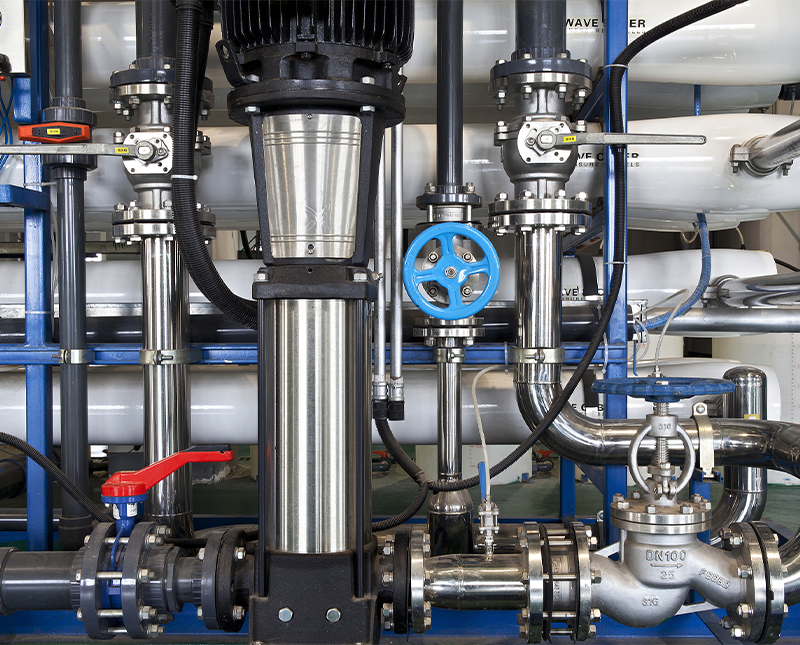

Het omgaan met slurry of schurende media is een vaak voofkomende technische uitdaging in industrieën zoals de mijnbouw, de verwerking van mineralen, de behandeling van afvalwater, de chemische productie en de energieopwekking. Slurry's (mengsels van vaste stoffen gesuspendeerd in vloeistof) veroorzaken aanzienlijke mechanische en chemische spanningen op de apparatuur voor stromingsregeling. Als gevolg hiervan is het selecteren van de juiste klep van cruciaal belang voor het minimaliseren van slijtage, het voorkomen van ongeplande stilstanden en het garanderen van de operationele veiligheid.

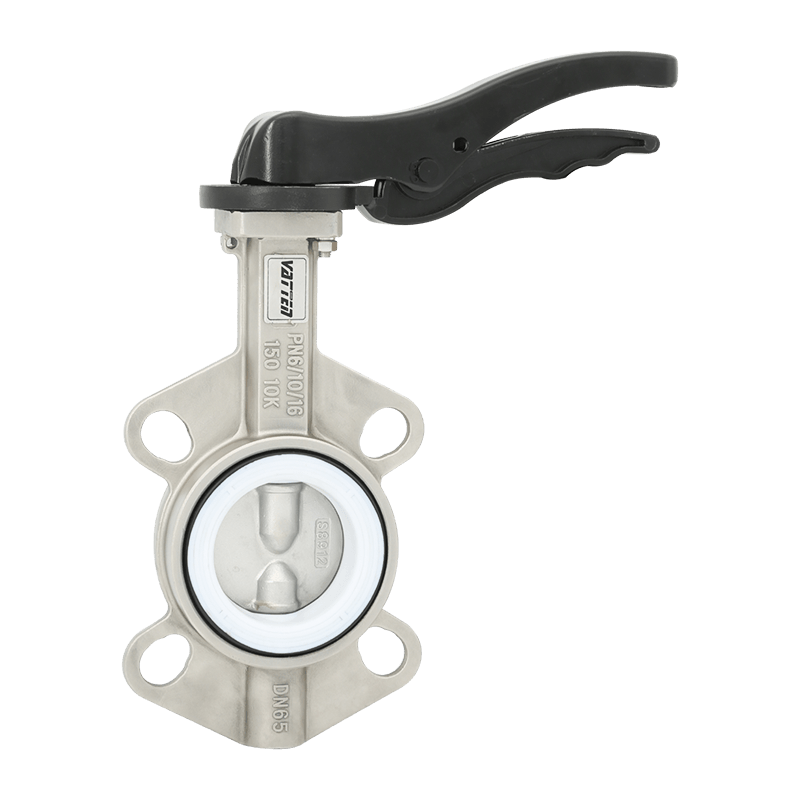

Van de vele beschikbare kleptypen wordt de vlinderklep algemeen erkend vanwege zijn compacte ontwerp, kosteneffectiviteit en bedieningsgemak. Maar zijn vlinderkleppen echt geschikt voor het hanteren van slurry of schurende media? Het antwoord is genuanceerd. Onder bepaalde omstandigheden kunnen vlinderkleppen effectief presteren, maar de geschiktheid hangt sterk af van het toepassingsontwerp, klepmaterialen, bedrijfsparameters en onderhoudspraktijken.

De mestuitdaging begrijpen

De samenstelling van slurries varieert enorm. Sommige zijn dun en bevatten fijne deeltjes in lage concentraties, terwijl andere dik, zeer schurend zijn en in staat zijn metalen oppervlakken in korte tijd te eroderen. De uitdagingen die slurries met zich meebrengen zijn onder meer:

- Schurende slijtage : Vaste deeltjes schuren, schuren of putten klepoppervlakken uit, vooral zittingen en schijven.

- Erosie-corrosie : Een combinatie van mechanische slijtage en chemische aantasting leidt tot versneld materiaalverlies.

- Verstopping of opbouw : Slurry's met een hoge viscositeit kunnen zich aan kleponderdelen hechten, waardoor de afdichting en werking worden verstoord.

- Drukschokken : De beweging van de mest kan turbulent zijn, waardoor er drukschommelingen ontstaan die de kleponderdelen belasten.

- Moeilijkheden met afdichten : Vaste stoffen die zich tussen de afdichtingsoppervlakken bevinden, kunnen het afsluiten verhinderen of schade aan de zitting veroorzaken.

Elke klep in de mestverwerking heeft met deze problemen te maken, en dit dient als uitgangspunt voor het evalueren van vlinderkleppen.

Hoe vlinderkleppen werken en wat dat betekent voor slurries

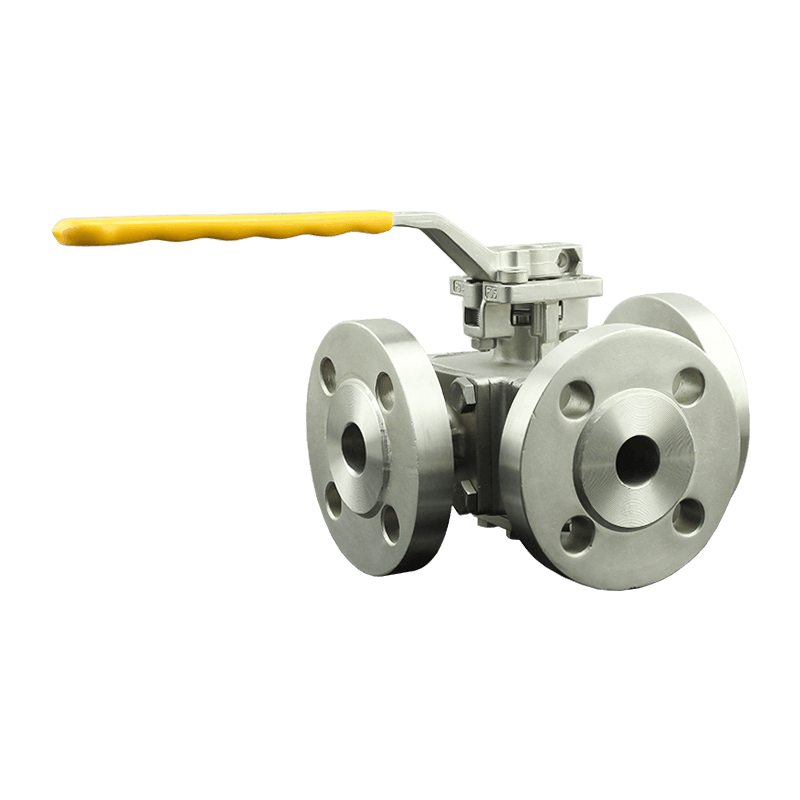

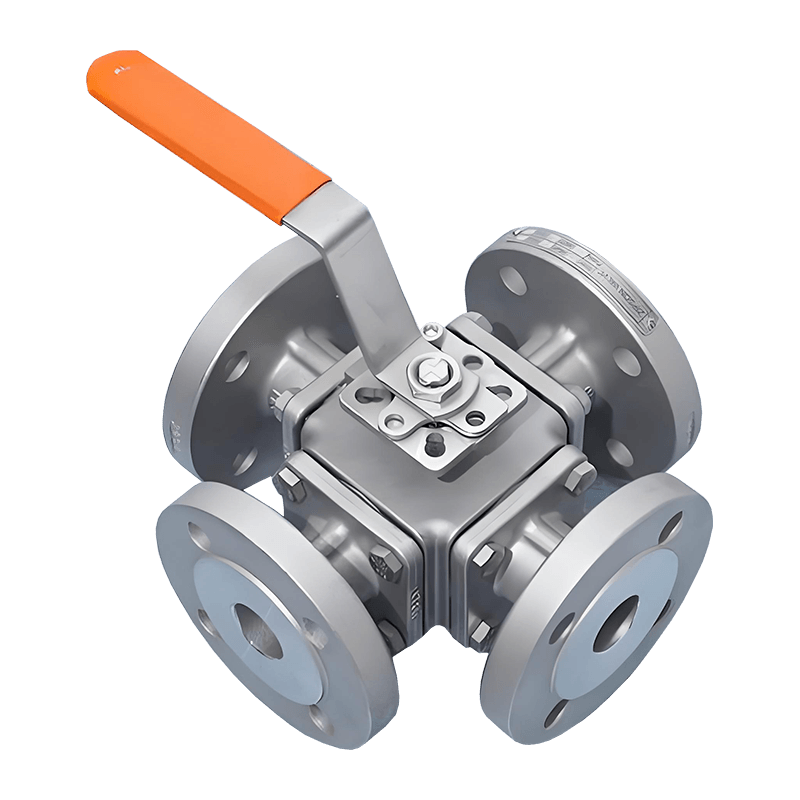

Een vlinderklep maakt gebruik van een roterende schijf om de stroming in een pijpleiding te openen of te sluiten. Wanneer de schijf evenwijdig aan de stroom draait, is de klep open; wanneer het loodrecht wordt gedraaid, stopt het de stroom. De belangrijkste interne componenten zijn onder meer:

- Schijf

- Zitting (elastomeer of metaal)

- Stuurpen/as

- Lichaam

Bij mestverwerking zijn de schijf en de zitting de onderdelen die het meest aan slijtage zijn blootgesteld.

Belangrijkste voordelen van vlinderkleppen:

- Compact formaat en laag gewicht vergeleken met schuif- of kogelkranen

- Lagere kosten, vooral bij grotere diameters

- Laag bedrijfskoppel

- Snelle kwartslagbediening

- Goed voor throttling in sommige ontwerpen

Belangrijkste beperkingen in schurende omgevingen:

- De schijf blijft zelfs wanneer deze volledig geopend is in het stroompad, waardoor deze wordt blootgesteld aan voortdurende slijtage

- Elastomere zittingen kunnen bij schuren snel verslechteren

- Deeltjes kunnen zich rond de rand van de schijf nestelen, waardoor de afdichting wordt aangetast

- Sommige ontwerpen ervaren hoge turbulentie rond de schijf, waardoor erosie toeneemt

Deze kenmerken helpen verklaren waarom vlinderkleppen geschikt kunnen zijn voor sommige slurrytoepassingen, maar niet voor andere.

Wanneer vlinderkleppen Zijn Geschikt voor slurry of schurende media

Ondanks de uitdagingen kunnen vlinderkleppen goed werken onder bepaalde omstandigheden. Hun geschiktheid verbetert over het algemeen wanneer de slurry mild is, de klep zorgvuldig wordt geselecteerd en de bedrijfsomstandigheden worden gecontroleerd.

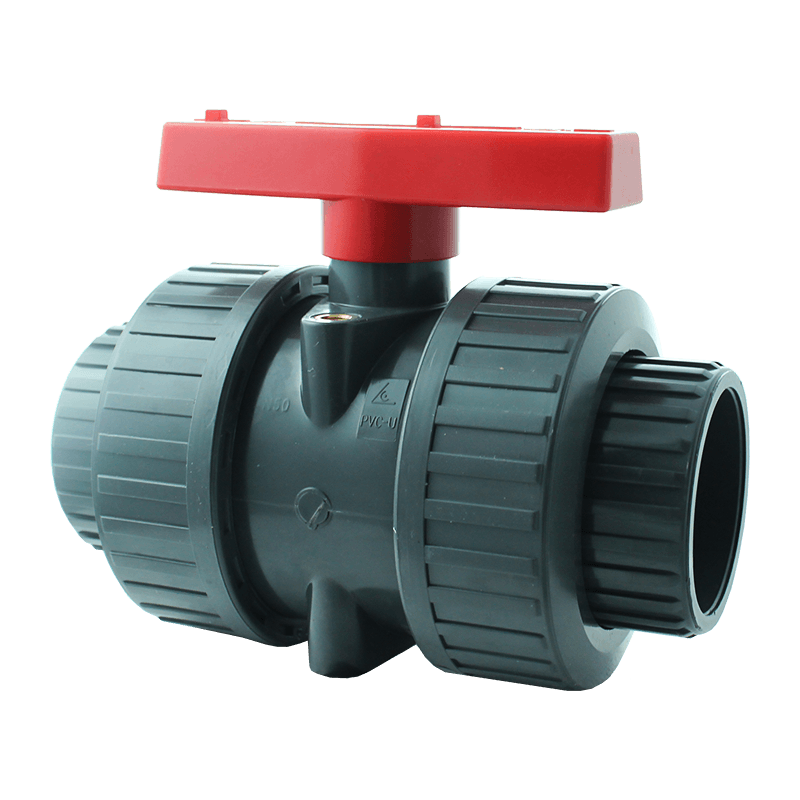

1. Lage tot matige abrasiviteit

Als de drijfmest meestal bevat fijne deeltjes (bijvoorbeeld minder dan ~100 micron) en deze deeltjes zijn niet erg schurend, een goed ontworpen vlinderklep kan met succes functioneren. Voorbeelden zijn onder meer:

- Behandeld afvalwater met zwevende deeltjes

- Chemische slurries met niet-schurende vulstoffen

- Kalkmest bij waterbehandeling (met geschikte materialen)

In deze gevallen is de slijtage beheersbaar en kunnen elastomere of speciaal gecoate schijven en zittingen een lange levensduur bieden.

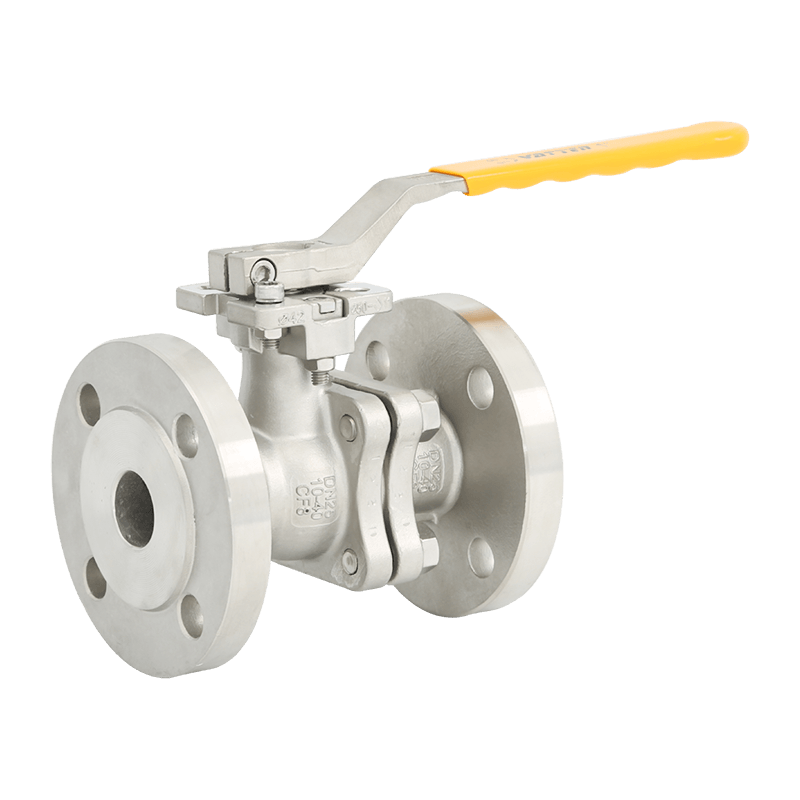

2. Toepassingen die grote kleppen vereisen tegen lagere kosten

Vlinderkleppen zijn voordelig in grote maten (bijvoorbeeld DN 300 en hoger). Bij het hanteren van slijtvaste slurry in grote buizen blijven ze een populaire keuze vanwege hun compacte voetafdruk en lage installatiekosten in vergelijking met kogel- of mesafsluiters.

3. Niet-kritieke afsluitvereisten

Als de klep niet hoeft te voorzien luchtbeldichte afdichting , enige slijtage kan worden getolereerd. Bijvoorbeeld:

- Afsluiters in lagedrukmestleidingen

- Stroomomleiding waar kleine lekkage acceptabel is

- Applicaties met redundantie ingebouwd in het systeem

In deze gevallen kan de klep, zelfs als de zitting enige erosie ondervindt, nog steeds adequaat functioneren.

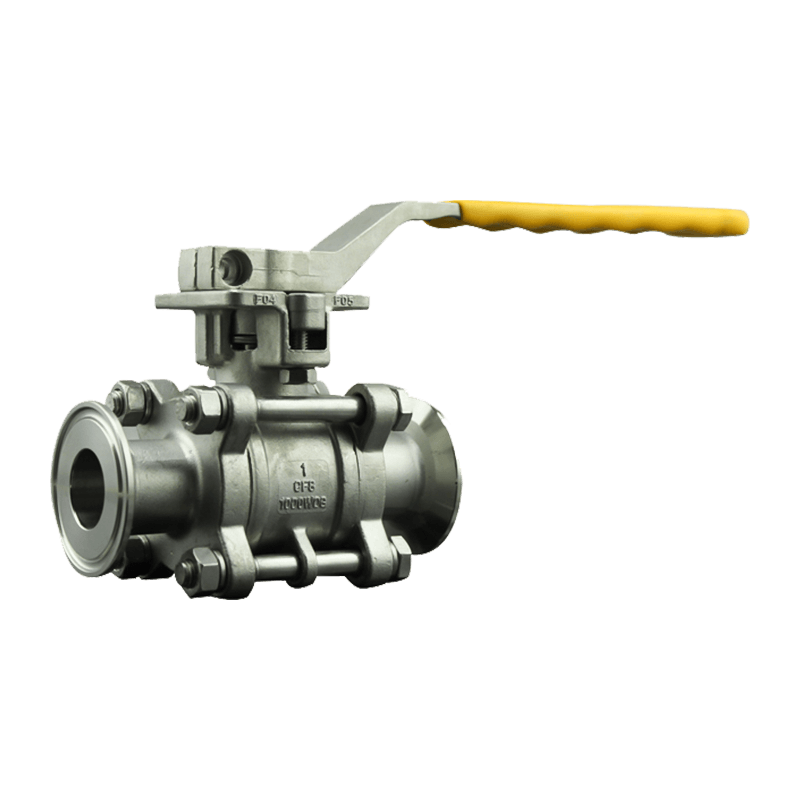

4. Gebruik van hoogwaardige of mestspecifieke vlinderkleppen

Sommige vlinderkleppen zijn speciaal ontworpen voor hardere media. Verbeteringen kunnen zijn:

- Hard gecoate schijven (bijv. wolfraamcarbide, chroomcarbide)

- Hoogwaardige vlinderkleppen met metalen zitting

- Ontwerpen met volledige nokken of dubbele offset die het stoelcontact en de slijtage verminderen

- Vervangbare stoelen ontworpen voor schurende toepassingen

- Spoelpoorten om vaste stoffen tijdens bedrijf te verwijderen

Deze ontwerpkenmerken kunnen de duurzaamheid in de mestverwerking aanzienlijk verbeteren, waardoor vlinderkleppen een haalbare optie worden in matig schurende omgevingen.

5. Omstandigheden met lage snelheid of gecontroleerde snelheid

Erosie neemt dramatisch toe met de snelheid. Als het proces dit toelaat:

- lagere stroomsnelheid,

- soepele stroomovergangen, en

- minimale turbulentie,

een vlinderklep kan aanzienlijk minder slijtage ervaren.

Wanneer vlinderkleppen Are Niet Aanbevolen voor slurry of schurende media

Hoewel vlinderkleppen in bepaalde mestsituaties kunnen werken, zijn er veel gevallen waarin ze niet ideaal zijn en zelfs voortijdig kapot kunnen gaan.

1. Zeer schurende slurries

Toepassingen met grote, scherpe of dichte deeltjes behoren tot de meest uitdagende:

- Zandslurry

- Mijnbouwafval

- Vliegas

- Cement of voegmiddel

- Mineraalrijke slurries

De voortdurende impact van schurende deeltjes op de schijf en zitting leidt vaak tot snelle erosie, lekkage en een korte levensduur van de klep. In deze omgevingen presteren robuustere kleptypen (zoals mesafsluiters of slangafsluiters) doorgaans beter.

2. Systemen met hoge snelheid of hoge turbulentie

Hoge stroomsnelheid drijft deeltjes met grotere kracht tegen klepoppervlakken, waardoor erosie wordt versneld. Turbulentie vergroot het probleem, vooral rond de voorrand van de schijf. Als de snelheden de aanbevolen limieten voor mestverwerking overschrijden, zijn vlinderkleppen meestal niet de beste keuze.

3. Toepassingen die een strakke afsluiting vereisen bij lange onderhoudsintervallen

Als het systeem daarom vraagt nul lekkage or langdurige afdichtingsbetrouwbaarheid , vlinderkleppen in schurende toepassingen kunnen problematisch zijn:

- Slijtage aan elastomere zittingen kan een volledige afsluiting verhinderen

- Gekerfde of beschadigde schijven belemmeren de afdichting

- Ingebedde deeltjes kunnen de integriteit van de stoel in gevaar brengen

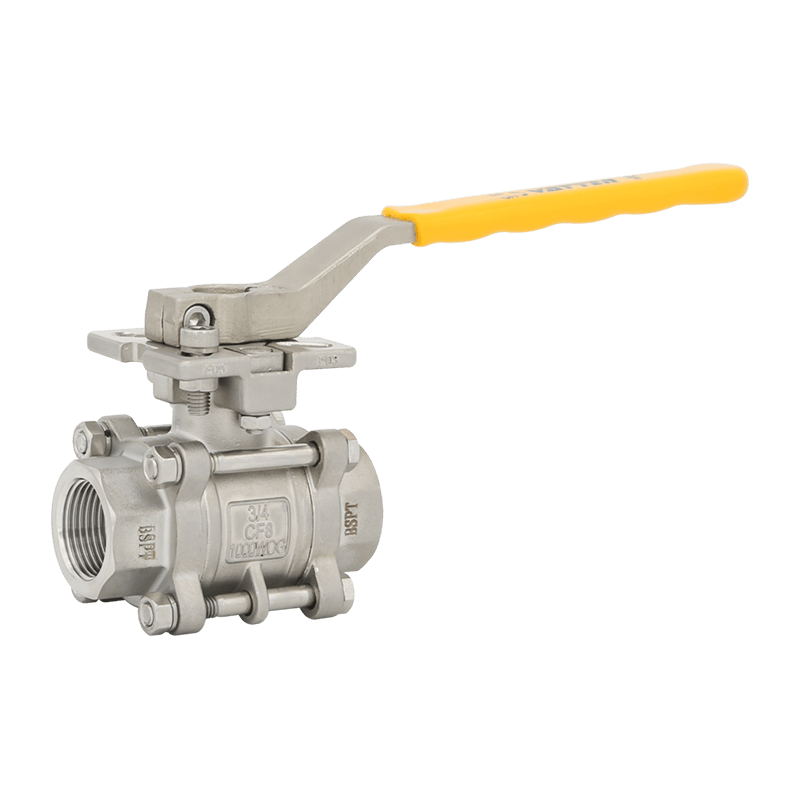

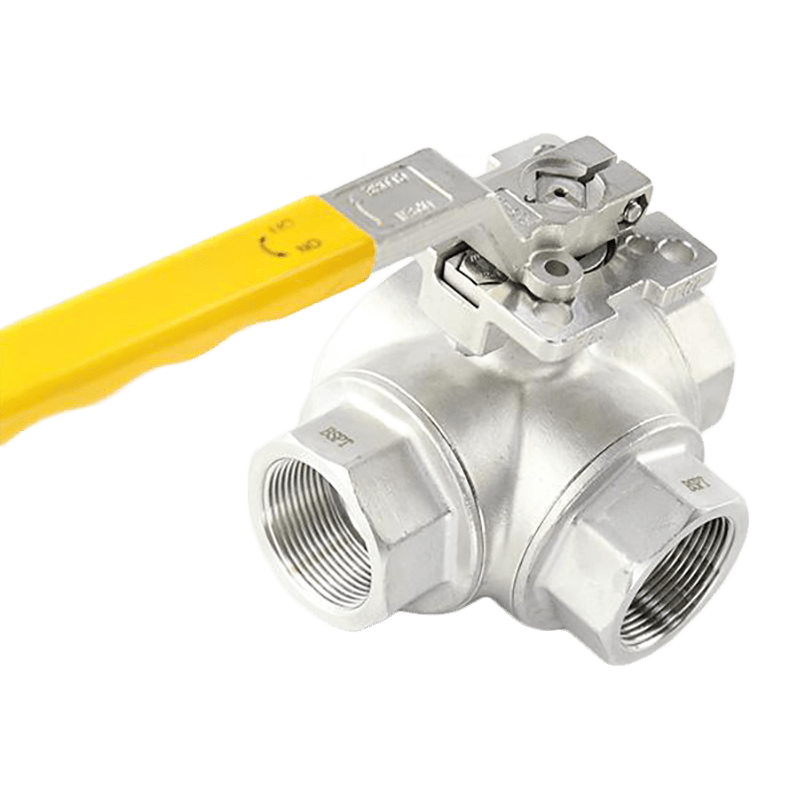

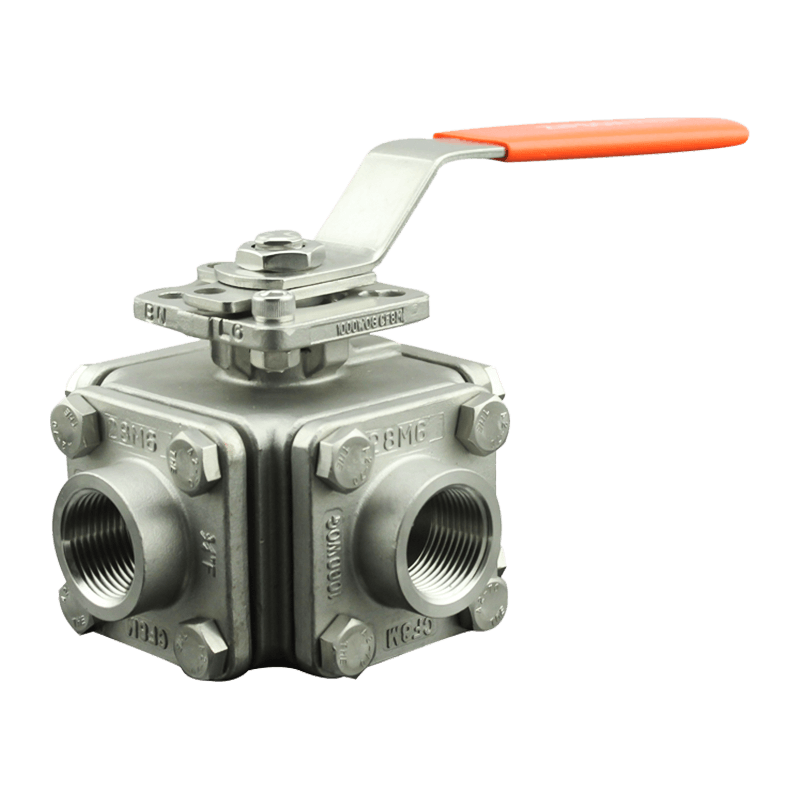

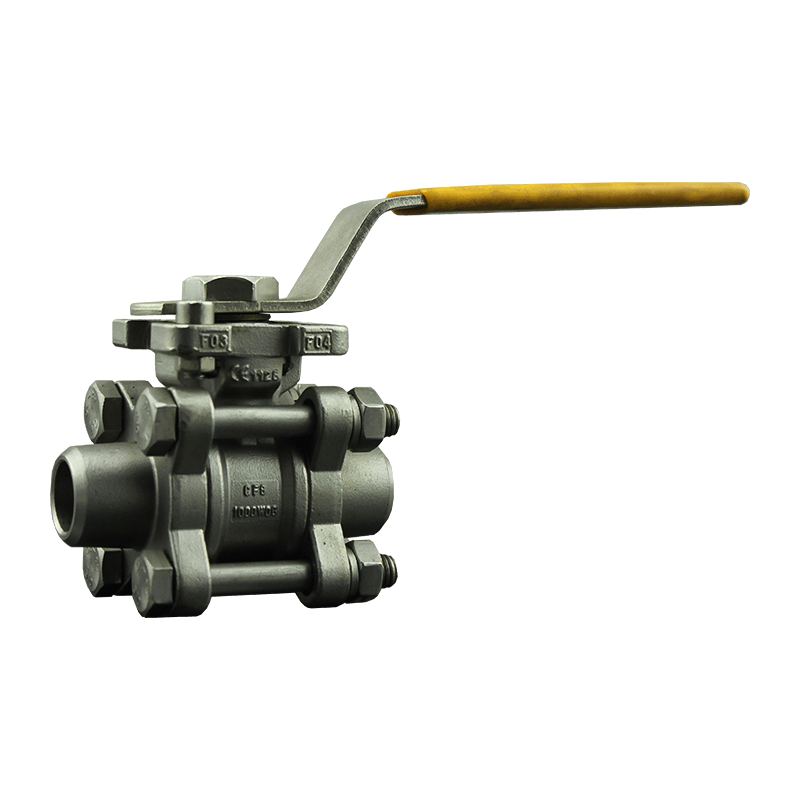

In deze scenario's bieden kogelkranen met metalen zitting of mestmesafsluiters vaak een betere betrouwbaarheid.

4. Hogedruk-schuurtoepassingen

Zelfs hoogwaardige vlinderkleppen worden geconfronteerd met uitdagingen bij hogedruk-slijptoepassingen. De combinatie van mechanische belasting en schurende aantasting kan tot ernstige schade leiden. Alternatieve kleptypen presteren over het algemeen beter dan vlinderkleppen bij hogedruk-slurrytoepassingen.

Ontwerp- en materiaaloverwegingen voor drijfmesttoepassingen

Het selecteren van de juiste vlinderklep voor schurende media vereist speciale aandacht voor materialen en constructie.

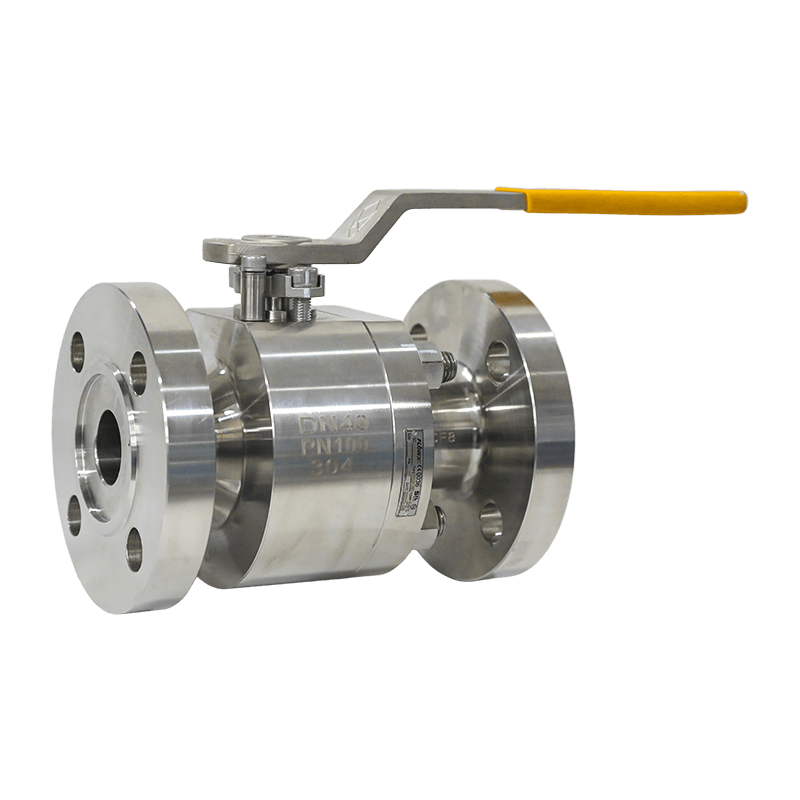

Schijfmaterialen

- Roestvrij staal – Goede corrosieweerstand, matige erosieweerstand

- Nodulair gietijzer – Zuinig maar minder slijtvast

- Hard gecoate oppervlakken – Wolfraamcarbide of chroomcarbide verbeteren de duurzaamheid aanzienlijk

- Hastelloy of soortgelijke legeringen – Gebruikt voor corrosieve mestomgevingen

Voor schurende toepassingen wordt doorgaans een schijf met harde coating aanbevolen.

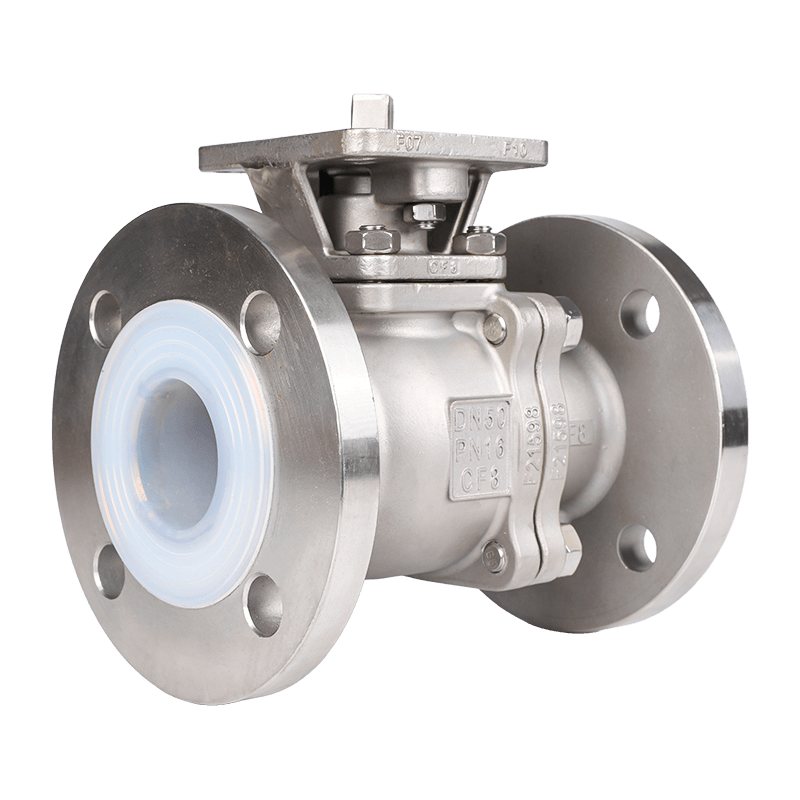

Materialen van de zitting

- EPDM en nitrilelastomeren – Goed voor omgevingen met weinig slijtage

- PTFE-stoelen – Betere chemische bestendigheid, matige slijtvastheid

- Metalen stoelen – Beste voor gebruik bij hoge temperaturen of schuren, maar niet luchtbeldicht

De stoel is meestal het snelst slijtende onderdeel, dus materiaalkeuze is van cruciaal belang.

Ventielontwerp

- Dubbel-offset (high-performance) vlinderkleppen vermindert de wrijving en slijtage van de zitting.

- Drievoudige offset-kleppen bieden metaal-op-metaal afdichting, maar worden doorgaans gebruikt wanneer een strakke afsluiting nodig is bij zwaar gebruik.

- Ontwerpen met een volle body of full-lug bieden een betere structurele sterkte voor veeleisende slurryprocessen.

Coatings en voeringen

Sommige mestdiensten profiteren van:

- Keramisch gecoate schijven

- Met rubber beklede lichamen

- Geharde zittingringen