Wat zijn de oorzaken van verminderde afdichtingsprestaties in regelkleppen?

Hoe dit probleem op te lossen?

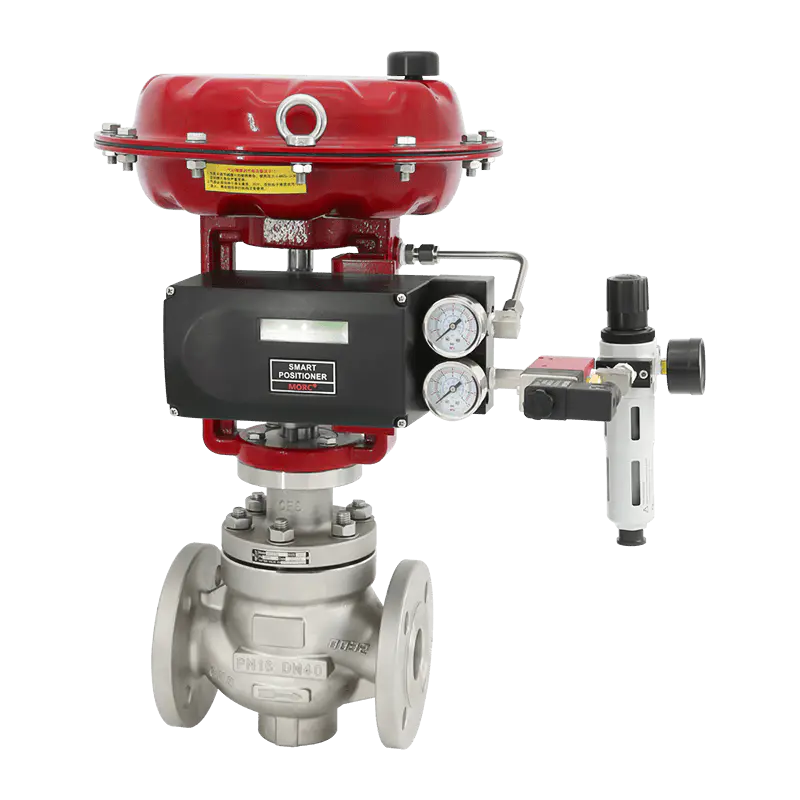

A: Verminderde afdichtingsprestaties in regelkleppen leiden tot medialekkage, wat de nauwkeurigheid van de procesregeling en de operationele veiligheid in gevaar brengt. De grondoorzaken kunnen worden onderverdeeld in twee hoofdtypen: interne lekkage en externe lekkage. Daarom zijn gerichte analyses en oplossingen nodig.

01.Interne lekkage

De meest voorkomende oorzaak is het falen van de klepkern en de afdichtingsoppervlakken van de zitting. Aan de ene kant kan dit het gevolg zijn van langdurige erosie van de klepkern/zitting door hoge drukverschillen en met deeltjes beladen media, wat leidt tot krassen, putjes en cavitatie. [1] erosie op de afdichtingsoppervlakken. Aan de andere kant kan dit voortkomen uit een slechte compatibiliteit van de afdichtingsstructuur, zoals vervorming van zachte afdichtingen onder hoge drukomstandigheden of corrosie van afdichtingsoppervlakken als gevolg van het niet selecteren van corrosiebestendige materialen voor zeer corrosieve media.

02. Externe lekkage

De oorzaken vallen voornamelijk in twee hoofdcategorieën: defecte pakkingafdichtingen (bijv. veroudering of slijtage van de pakking, onjuiste installatie) en defecte afdichtingen bij aansluitingen van het kleplichaam (bijv. veroudering van de pakking, gietfouten in het kleplichaam).

Als reactie op bovenstaande mogelijke oorzaken kan gericht onderhoud worden uitgevoerd aan regelkleppen met verminderde afdichtingsprestaties.

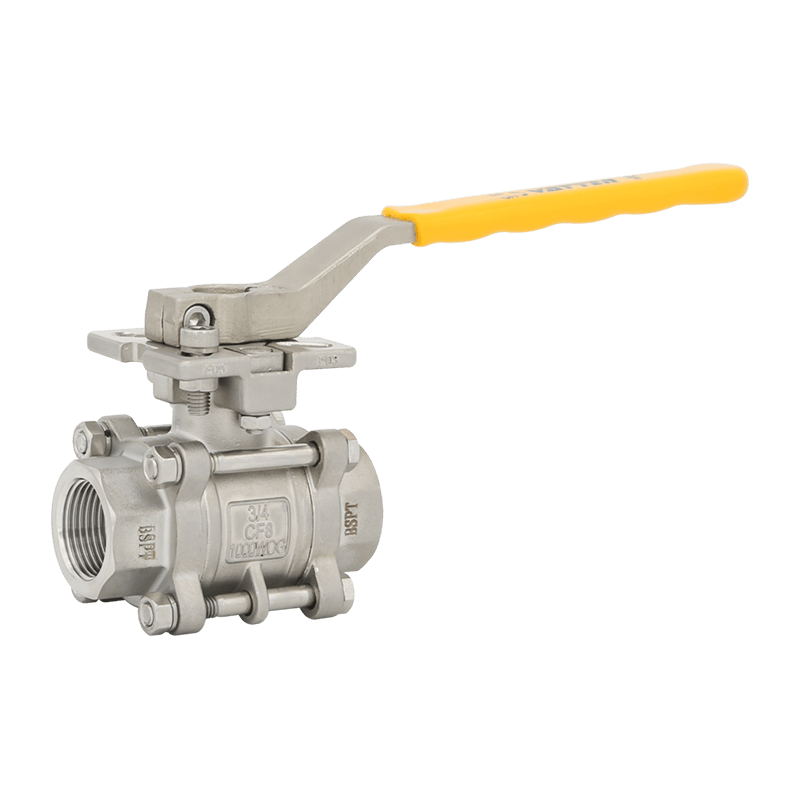

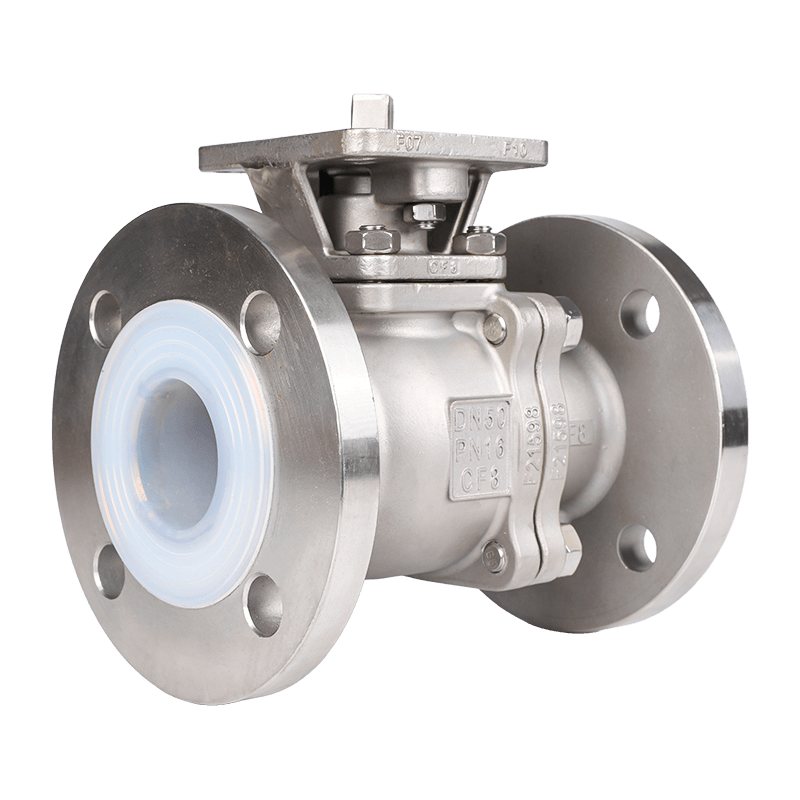

(1)Verouderde of beschadigde verpakking vervangen. Selecteer het juiste pakkingtype op basis van de mediakenmerken en bedrijfsomstandigheden, zoals grafietringpakkingen voor media met hoge temperaturen of PTFE-pakkingen voor corrosieve media.

(2)Plaats de pakking correct terug. Zorg ervoor dat de juiste aanhaalkracht aanwezig is en dat de pakking gelijkmatig tegen de steel en de pakkingkamer aanligt.

(3)Inspecteer het oppervlak van de klepsteel. Als er krassen of corrosie worden aangetroffen, repareer of vervang dan de stuurpen.

(4) Als er gebreken zijn in de afdichtingsstructuur, zoals een beschadigde pakkingbus, repareer of vervang dan de relevante onderdelen van de bovenste motorkap.

[1] Cavitatie: Wanneer vloeistof door een smoorelement zoals een regelklep stroomt, daalt de lokale druk naar of onder de verzadigde dampdruk bij de huidige temperatuur, waardoor de vloeistof verdampt en belletjes vormt. Terwijl de vloeistof vervolgens naar een stroomafwaarts gebied met hogere druk beweegt, storten deze bellen snel in elkaar, waardoor intense schokgolven en microjets ontstaan. Dit fenomeen leidt tot schade aan apparatuur, trillingen en cavitatie-erosie.

Waarom ontstaat er geluid tijdens de werking van een regelklep?

Hoe dit probleem te onderhouden en op te lossen?

A:Als er geluid optreedt tijdens de werking van een regelklep, moeten we eerst het type en de oorzaak ervan identificeren. Het door regelkleppen gegenereerde geluid valt hoofdzakelijk in twee categorieën: vloeistofdynamisch geluid en mechanisch geluid.

Vloeistofdynamische ruis

Door stroming geïnduceerd geluid is het meest voorkomende type, dat verder kan worden onderverdeeld in drie subtypen: cavitatiegeluid, knipperend geluid en turbulentie- en wervelgeluid.

Cavitatiegeluid treedt op wanneer het drukverschil over een klep excessief wordt, waardoor de vloeistofdruk op het smoorpunt onder de verzadigde dampdruk daalt. Dit leidt tot de vorming en daaropvolgende ineenstorting van bellen, waardoor hoogfrequent geluid ontstaat dat gepaard gaat met cavitatieschade aan de klepkern. Knipperend geluid treedt op wanneer de vloeistofdruk na het smoren onder de verzadigde dampdruk blijft, waardoor een stabiele tweefasige gas-vloeistofstroom ontstaat. De resulterende turbulentie genereert geluid, wat gebruikelijk is bij toepassingen met vloeibare media. Turbulentie- en wervelgeluiden worden veroorzaakt door een ongelijkmatige stroomsnelheid door de smoringsopening, wat leidt tot wervelafscheiding. Dit geluid neemt aanzienlijk toe wanneer de stroomsnelheid de geluidssnelheid benadert of overschrijdt en komt vaker voor in gasmedia.

Mechanisch geluid

Mechanisch geluid is afkomstig van twee primaire bronnen: trillingen van de plug/steel of geluid van de actuator. Het verwijst naar laagfrequente trillingsgeluiden die worden veroorzaakt door trillingen van de plug tijdens bedrijf met laag debiet, of door overmatige speling als gevolg van wrijving tussen de spindel en pakking of slijtage van de geleidebus. Als alternatief kan geluid worden overgebracht naar het kleplichaam vanwege problemen zoals onvoldoende veerstijfheid bij een pneumatische membraanactuator, slijtage van het tandwiel en tandheugel bij een zuigeractuator, of motorresonantie bij een elektrische actuator. Voor beide hierboven genoemde soorten geluid kan mitigatie worden bereikt door operationele aanpassingen en ontwerpverbeteringen. Aan de bron kan geluid worden vermeden door het drukverschil, de openingsgraad en de stroomsnelheid aan te passen. Door ontwerpverbeteringen, zoals het gebruik van corrosie- en slijtvaste materialen of het optimaliseren van de geometrie van de kleptrim, kan het geluid ook effectief worden verminderd.

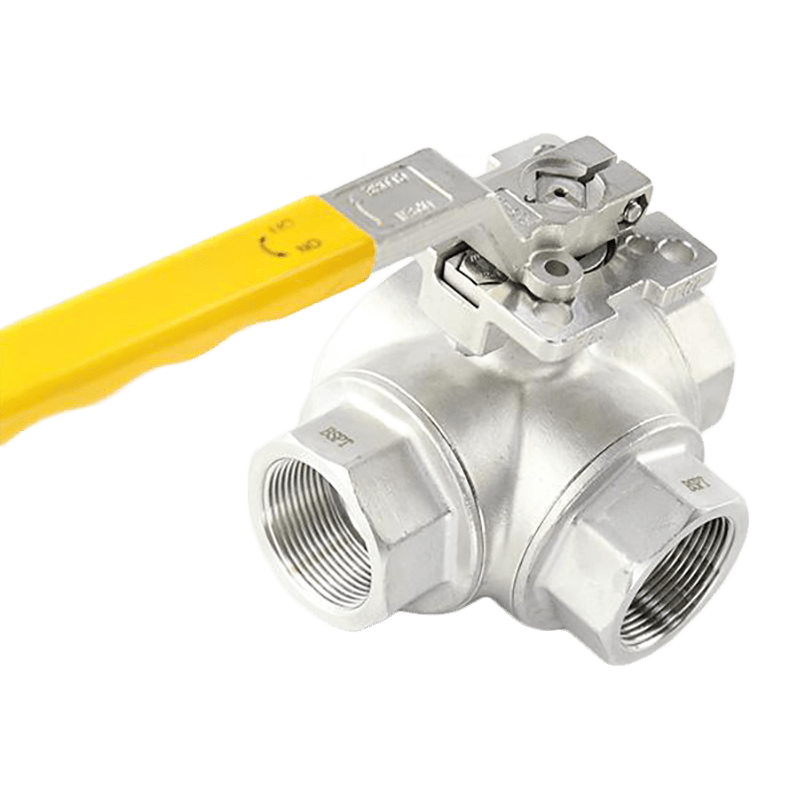

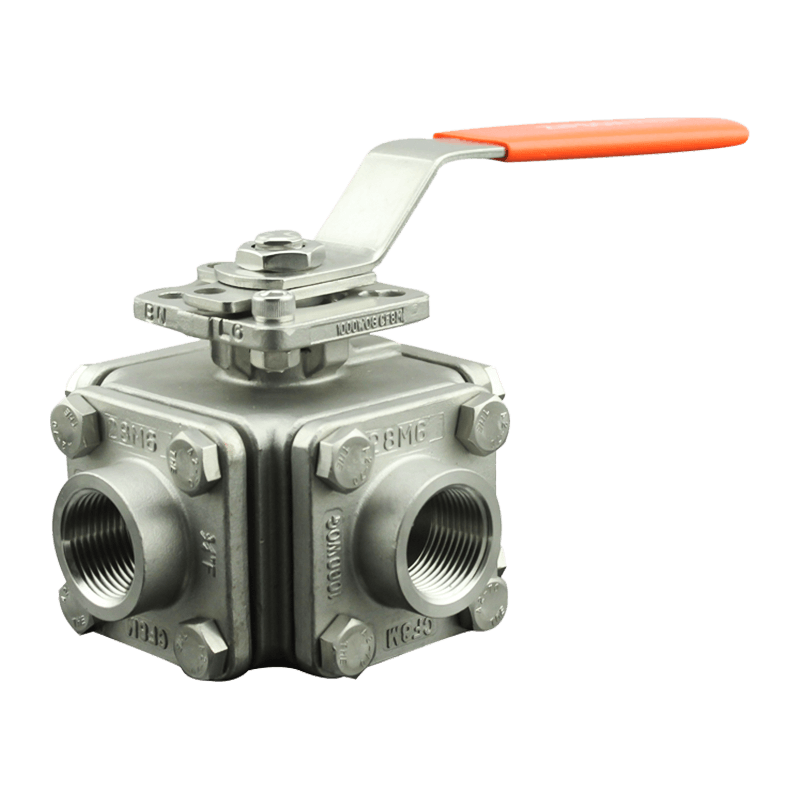

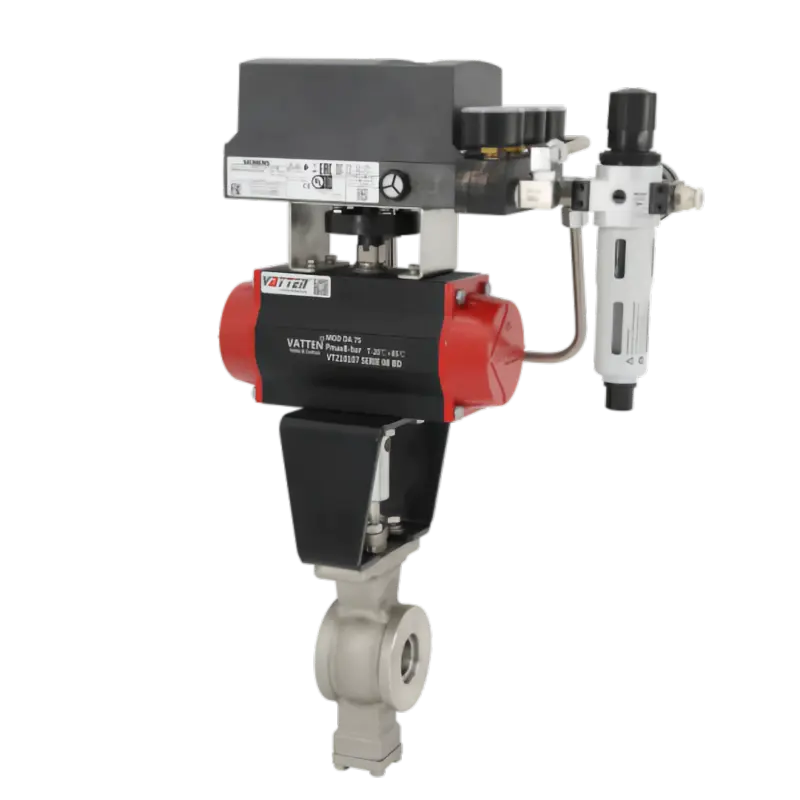

Kogelkranen met V-poort en excentrische roterende kleppen hebben bijvoorbeeld een gestroomlijnd stromingspadontwerp om de vorming van wervels te minimaliseren, terwijl kleptrims met zachte zittingen een deel van het door turbulentie veroorzaakte geluid kunnen absorberen.

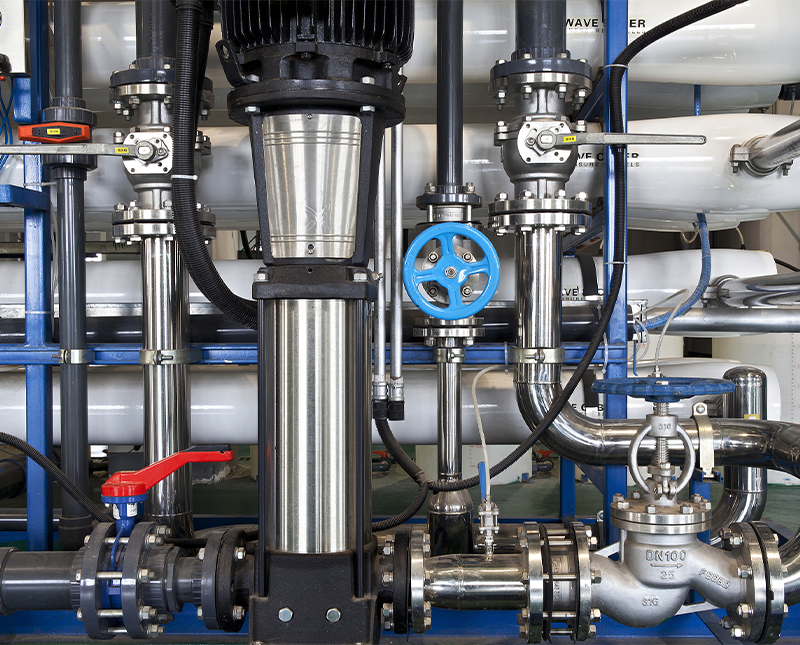

Om storingen in regelkleppen in vloeistofregelprocessen te minimaliseren en te voorkomen, is het essentieel om regelmatig onderhoud aan de kleppen te selecteren en uit te voeren. Dit omvat het vooraf bevestigen van functionele vereisten en het berekenen van belangrijke parameters zoals drukval en debiet; het regelmatig inspecteren van de klepplug en de zitting op slijtage, het vervangen van verouderde pakkingen en geleidebussen; het uitvoeren van regelmatig spuien voor pneumatische actuatoren, en het controleren van de motor en versnellingsbak op elektrische actuatoren, enzovoort.

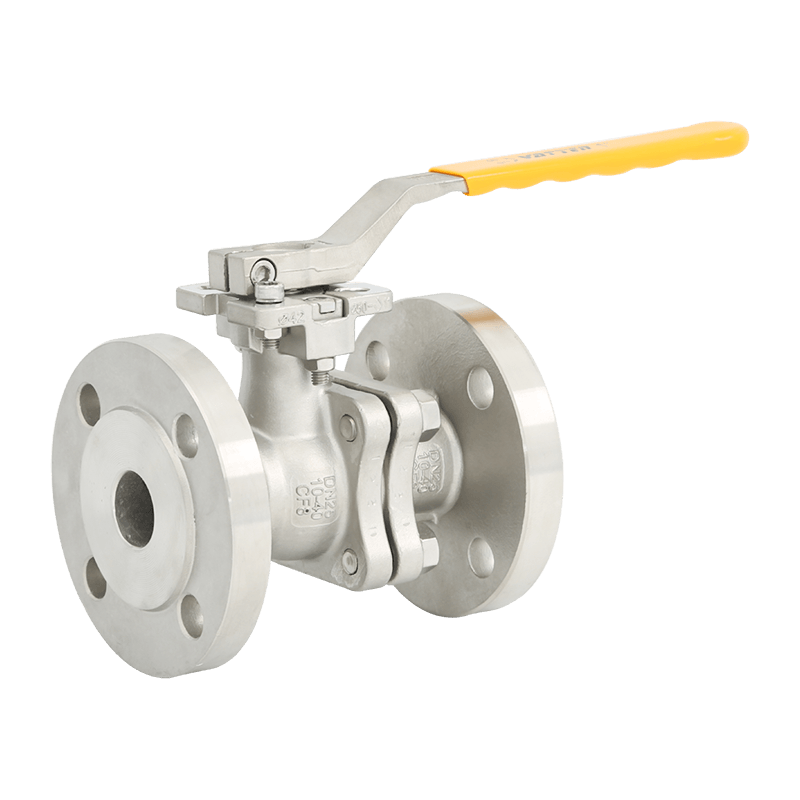

Neem voor eventuele klepvereisten contact op met VATTEN!